nous contacter

- ZA ouest ''Les Louvières''

-

3, rue des Acacias

70190 Voray-sur-l'Ognon

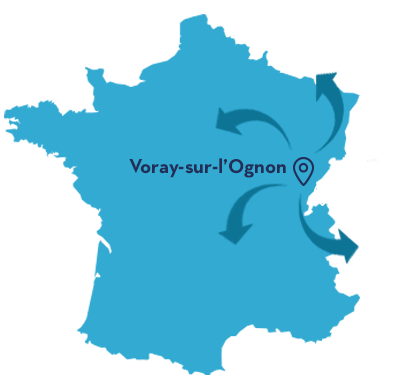

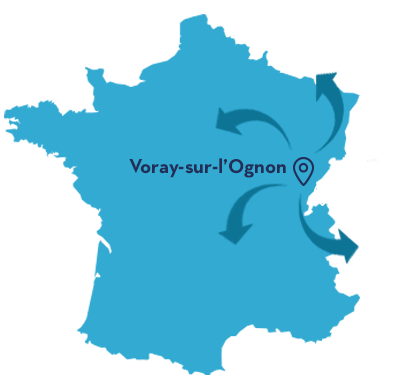

Zones d'intervention

Situé à Voray-Sur-l’Ognon proche de Besançon, nous proposons nos services partout en France, en Suisse et en Belgique.

menu

Menu

Zones D’INTERVENTIONS

Situé à Voray-Sur-l’Ognon proche de Besançon, nous proposons nos services partout en France, en Suisse et en Belgique.